(株)アイリス 第一生産部が提供する2色成形

ホーム>2色成形の実例

ホーム>2色成形の実例

DOUBLE MOLD実例でわかる2色成形

2色成形の対応事例とメリット弊社の対応事例と、2色成形を用いることによるメリットをご紹介いたします。

弊社の対応事例一覧

-

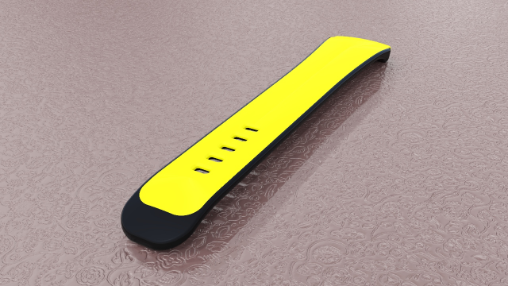

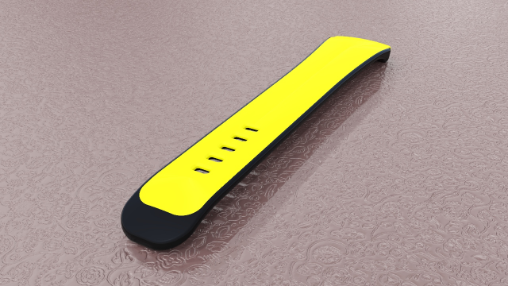

ウェアラブルバンド

ウェアラブルバンド -

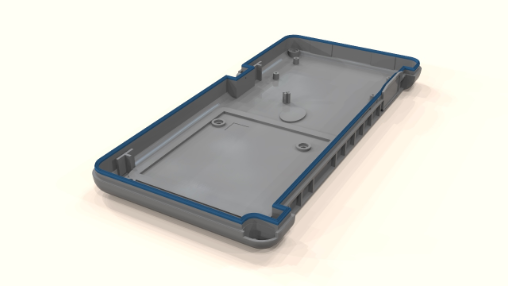

電⼦機器の外装パーツ

電⼦機器の外装パーツ -

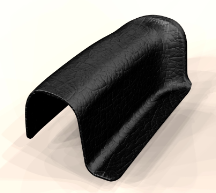

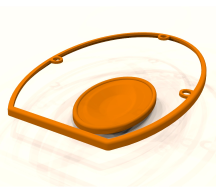

服飾ヒモ留めパーツ

服飾ヒモ留めパーツ -

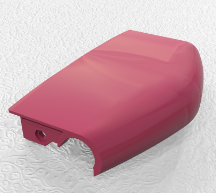

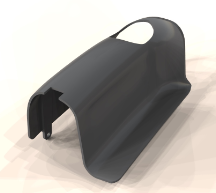

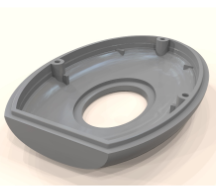

カメラ用グリップ

カメラ用グリップ -

バーコード

バーコード

リーダーケース -

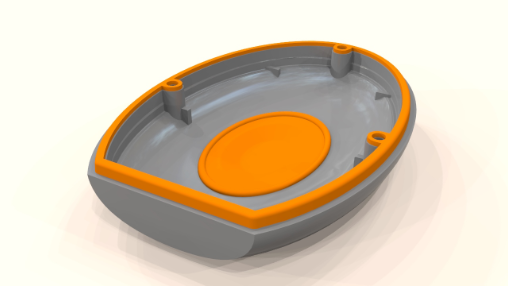

携帯⽤⾮常ボタン

携帯⽤⾮常ボタン -

操作パネル

操作パネル

(多機能) -

照光操作ボタン

照光操作ボタン -

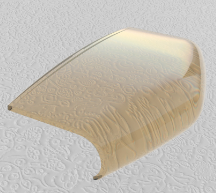

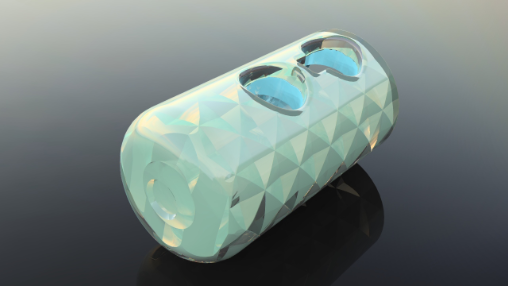

透明材厚⾁ケース

透明材厚⾁ケース -

⾞載内装部品

⾞載内装部品

(メッキ仕様)

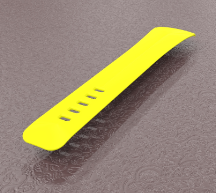

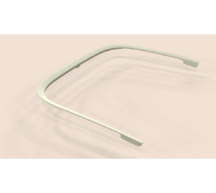

ウェアラブルバンド

加飾レスでのデザイン性と品質安定性を狙いとした製品

1次材:エラストマー

2次材:エラストマー

2色成形にしたメリット

- 軟質エラストマー同⼠にて2⾊成形する事でバンドとしての機能性を保ちながらデザイン性アップ

- 樹脂⾊を変えるだけで豊富なカラーバリエーションも可能

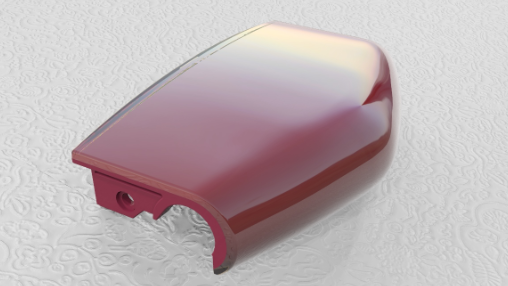

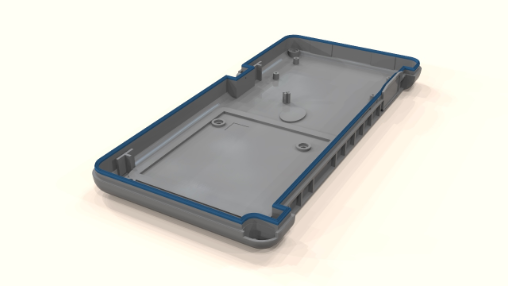

電⼦機器の外装パーツ

装飾性UPを狙いとした部品

1次材:PC

2次材:PC

2色成形にしたメリット

- 有⾊材(硬質)と透明材(硬質)の2層構造を⼀体成形

- 境界⾯に3次元形状を施さずとも発⾊性ある素材や光輝材含有素材にて新たなる質感を表現

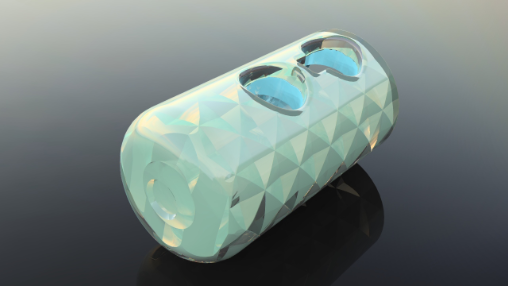

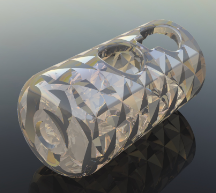

服飾ヒモ留めパーツ

装飾性UPを狙いとした部品

1次材:PA

2次材:PMMA

2色成形にしたメリット

- 有⾊材(硬質)と透明材(硬質)の2層構造を⼀体成形

- 境界⾯に3次元形状を施すことで深み感のあるデザインが可能

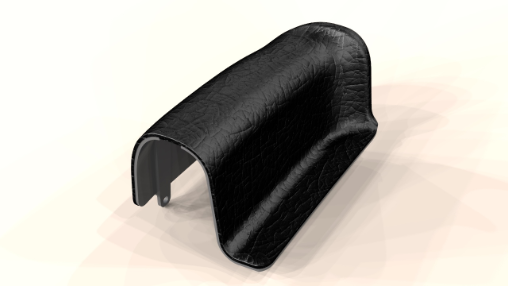

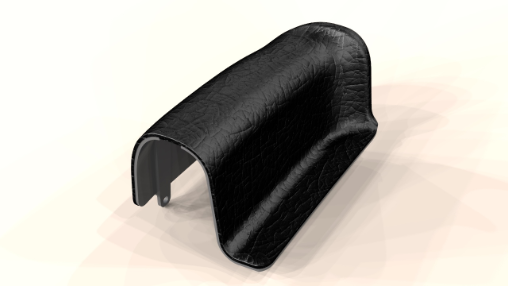

カメラ用グリップ

外装触感と組立考慮を狙いとした部品

1次材:PC

2次材:エラストマー

2色成形にしたメリット

- 2素材特性を利⽤して触感(グリップ⼒) と嵌合部分を形成する事が可能

- 触感(グリップ⼒) ・・エラストマー

- 嵌合部・・硬質樹脂

- エラストマー の⾁厚変化及び材料硬度を変える事で握った感の調整可能

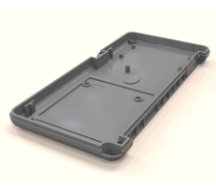

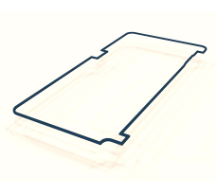

バーコードリーダーケース

パッキンと筐体との⼀体部品

1次材:ABS

2次材:エラストマー

2色成形にしたメリット

- 防塵防滴を⽬的としたパッキンと筐体の⼀体成形

- 筐体・・硬質樹脂

- パッキン・・エラストマー

- パッキン形状が複雑な場合でも2⾊成形にて完結するため品質が安定

- エラストマー材の硬度や形状の⾃由度により防塵防滴機能向上を図れる

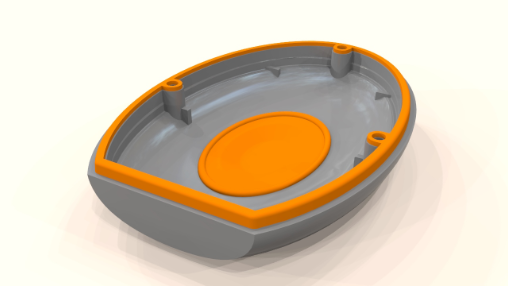

携帯⽤⾮常ボタン

多機能⼀体部品

1次材:ABS

2次材:エラストマー

2色成形にしたメリット

- 防⽔を⽬的としたパッキンと押しボタン及び筐体を⼀体成形

- 筐体・・硬質樹脂

- パッキン&ボタン・・エラストマー

- 防⽔機能

- 筐体外周及び⽌めビス部のシール

- 操作ボタン

- 機能性

- 操作ボタン

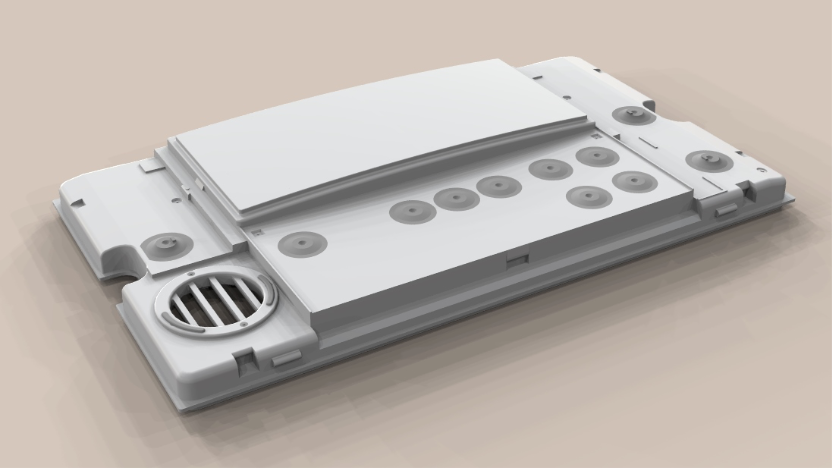

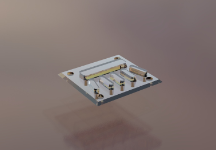

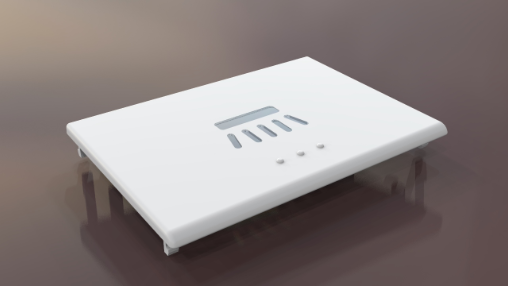

操作パネル(多機能)

エラストマーを利⽤したASSYレス・多機能&品質安定部品

1次材:PMMA

2次材:エラストマー

2色成形にしたメリット

- 融着する材料組合せによる多機能多部品を⼀体成形

- パネル・・硬質樹脂

- パッキン&ボタン・・エラストマー

- 全て2⾊成形にて実現可能

- 数多くの防⽔機能操作ボタン

- スピーカー部の防⽔化

- 各操作ボタン押し⼦部の硬質材化

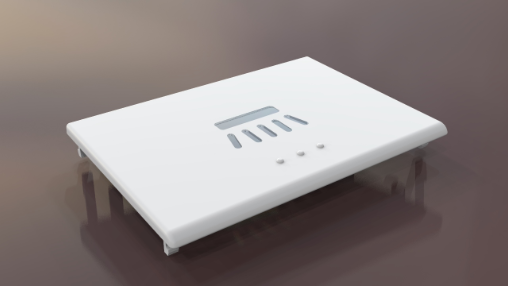

照光操作ボタン

各種スイッチ部分に最

1次材:PC

2次材:ABS

2色成形にしたメリット

- 透過性材(硬質)と不透過性材(硬質)との⼀体成形

- 透過部と遮光部分けを成形のみで実現

- 印刷が不要→⽂字(印刷)消えの問題解決

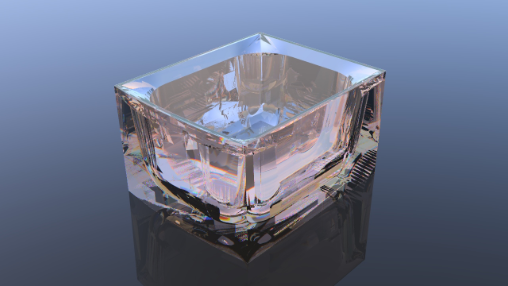

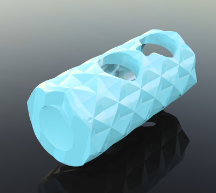

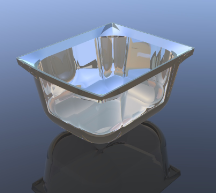

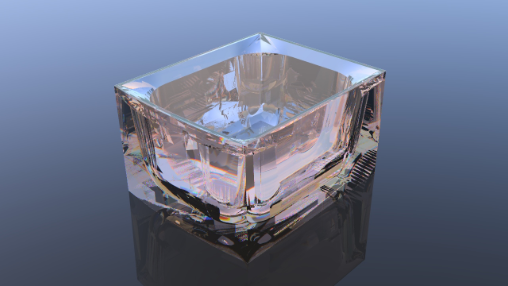

透明材厚⾁ケース

デザイン性と品質安定性を狙いとした部品

1次材:PMMA

2次材:PMMA

2色成形にしたメリット

- 単⾊成形では困難だった⾁厚も対応可能透明同材料の2層構造

- 厚⾁成形特有の不良(ヒケ・ボイド)が軽減できます

- 成形サイクルの短縮可能

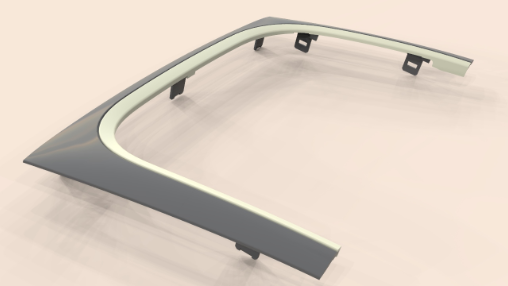

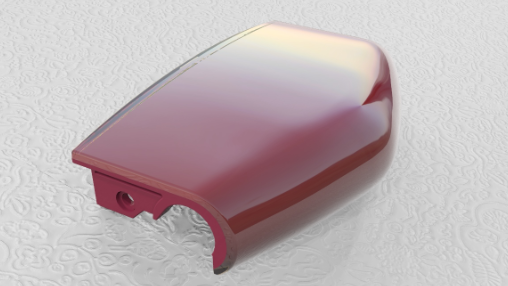

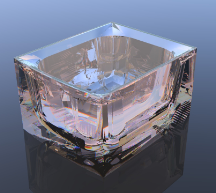

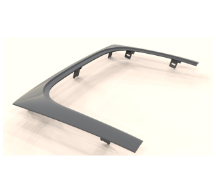

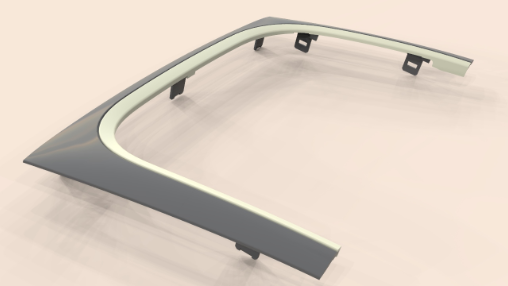

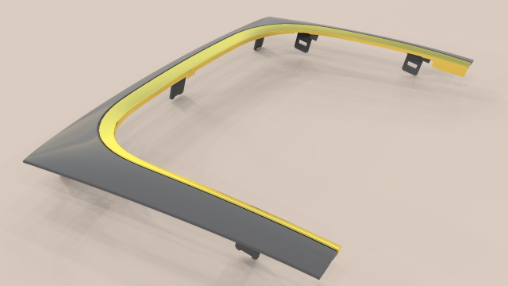

⾞載内装部品(メッキ仕様)

装飾性とデザイン性を狙いとした部品

1次材:PC

2次材:ABS

2色成形

ABS部へメッキ

2色成形にしたメリット

- PCとABSの2色成形後、特殊メッキによりABS部のみにメッキ加飾が可能

- キシミ音対策にも有効

2色成形の主なメリット

- ①部品点数削減による組付け⼯数削減 =コストダウン可能

- ②加飾起因不良及び接着・組⽴不良ゼロ=品質アップ

- ③加飾レスでも装飾性アップが可能=デザイン性アップ

2色成形の素材

-

エラストマー

TPE/TPO/TPS/TPU等

硬質樹脂

PC/PMMA/ABS/PBT等

2⾊成形で利⽤できる素材は様々で利⽤環境によって素材を変える事が可能です。

材料の組合せについては互いの相性(融着性)を基に選定する事が必 です。

弊社実績としてはPC・PMMA・ABS・PC/ABS・PP・PET・PA・エラストマー等の多種実績が御座います。

その他材料(新素材も含め)融着テストする事で利⽤素材は広がります。

0276-57-1663

0276-57-1663